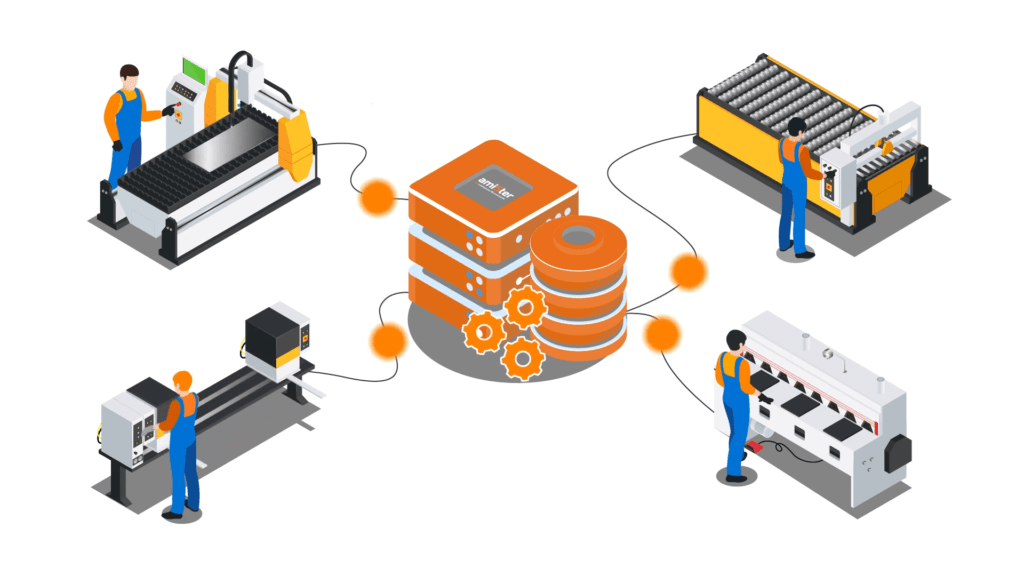

Wie funktioniert das?

Das Herzstück des Systems ist eine Industriedatenbank, in der die im gesamten Betrieb verstreuten Daten konzentriert und archiviert werden. Die Konzentration der Daten erfolgt dabei in drei Fachbereichen.

Im Bereich der Elektrik sammeln wir Daten aus der Elektroinstallation (Signalanlage), im Bereich der Automatisierung lesen wir Daten aus den SPS aus und im Bereich der IT implementieren wir eine an die Technologie der Datenquelle angepasste Synchronisation.

Das Ziel dieser Implementierung ist die Aggregation der Daten zu einer einheitlichen Form, die eine Analyse und systemische Unterstützung des Inferenzprozesses ermöglicht.

Die Software unterstützt die Benutzer mit Berichten, Warnmeldungen und Visualisierungen bei grundlegenden Entscheidungen.

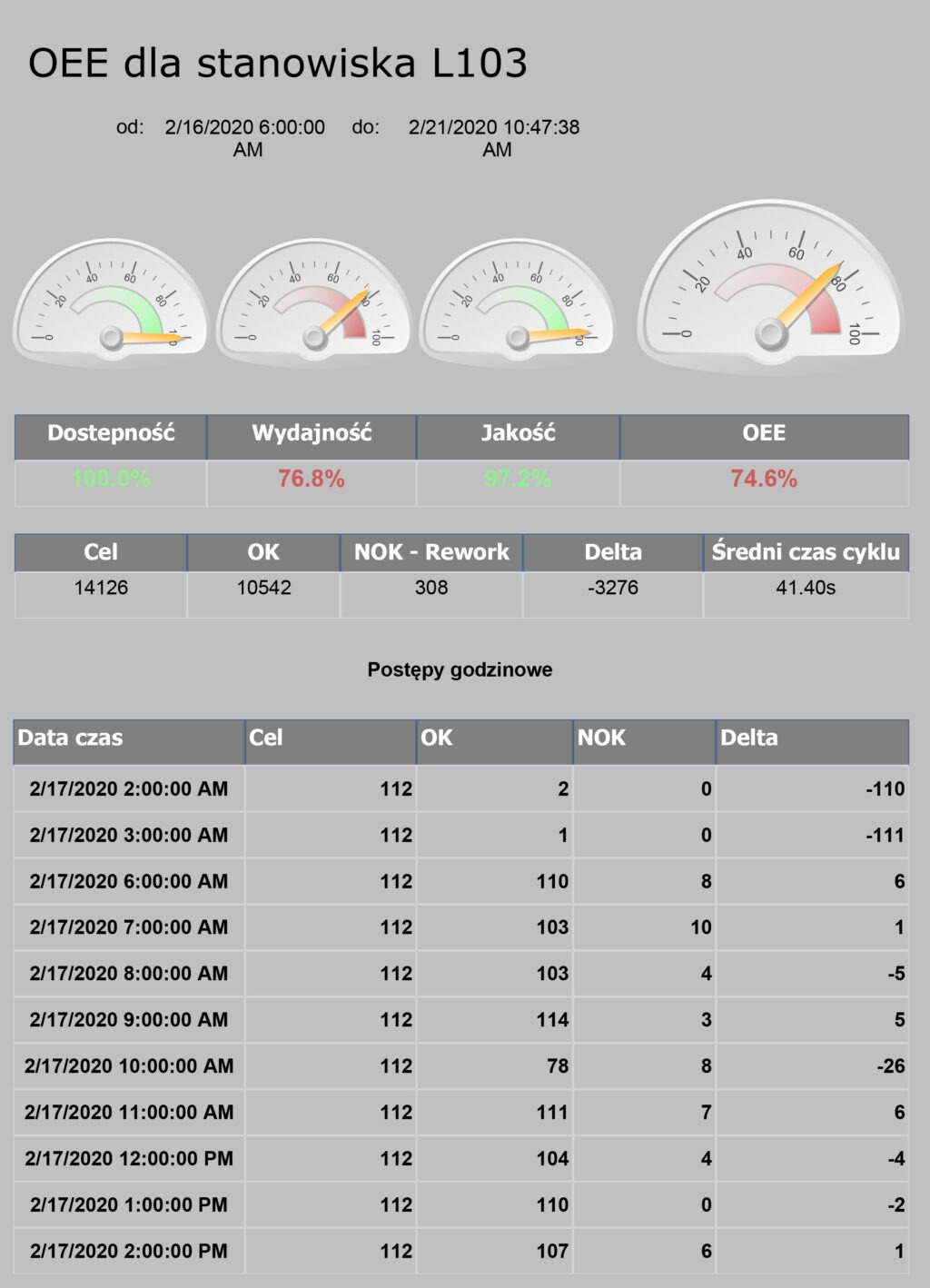

Bericht über die Gesamtproduktivität der Maschine

Der Bericht ermöglicht die Auswertung der Produktivität einer Maschine oder eines ausgewählten Bereichs. Er hilft beim Auffinden häufiger Stillstände und stellt alle OEE-Indikatoren an einem Ort dar. Zudem erleichtert er das Aufspüren und Verifizieren von Problemen im Produktionsprozess sowie die Beurteilung der Produktionseffizienz. Die gemeldeten Daten können von vielen Personen gleichzeitig abgerufen werden.

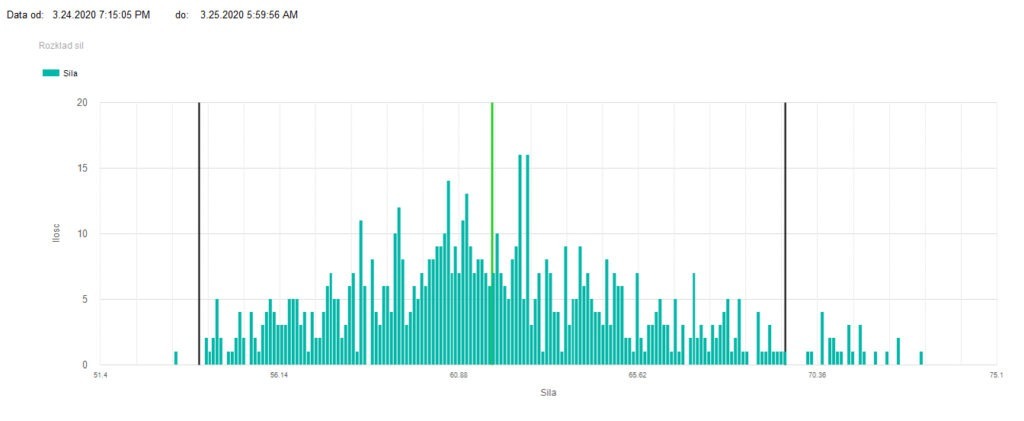

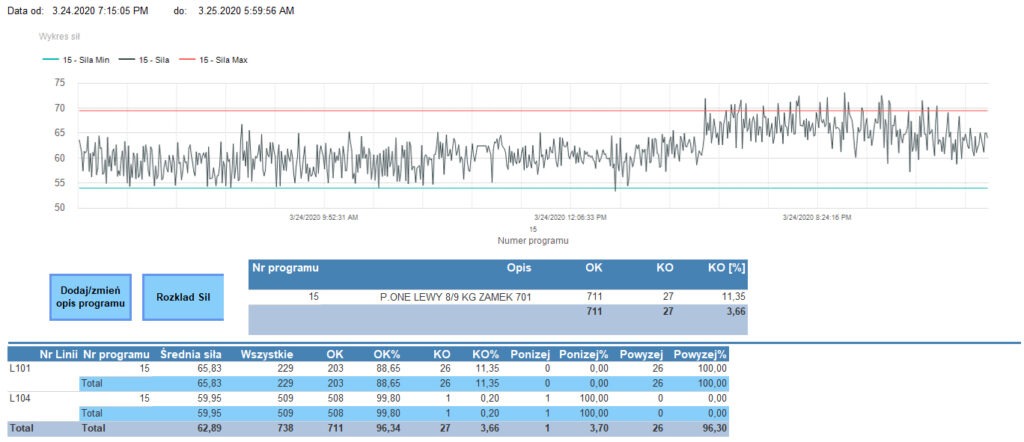

Bericht über die Arbeitsbelastung mit dem Produkt

Dieser Bericht stellt die Werte für das ausgewählte Programm gemessenen Werte dar. Wir können drei Arten von Berichten erstellen: eine numerische und prozentuale Zusammenstellung positiver und negativer Messwerte, einen Gesamtbericht sowie eine Zusammenstellung nach Montagelinie. Der erste Bericht enthält alle durchgeführten Messungen und hilft so zu ermitteln, in welchem Wertebereich die meisten Messungen stattgefunden haben. Der zweite Bericht zeigt das ungünstige Verhältnis von guten zu schlechten Stücken. Das Problem sind die Messwerte – sie sind zu hoch.

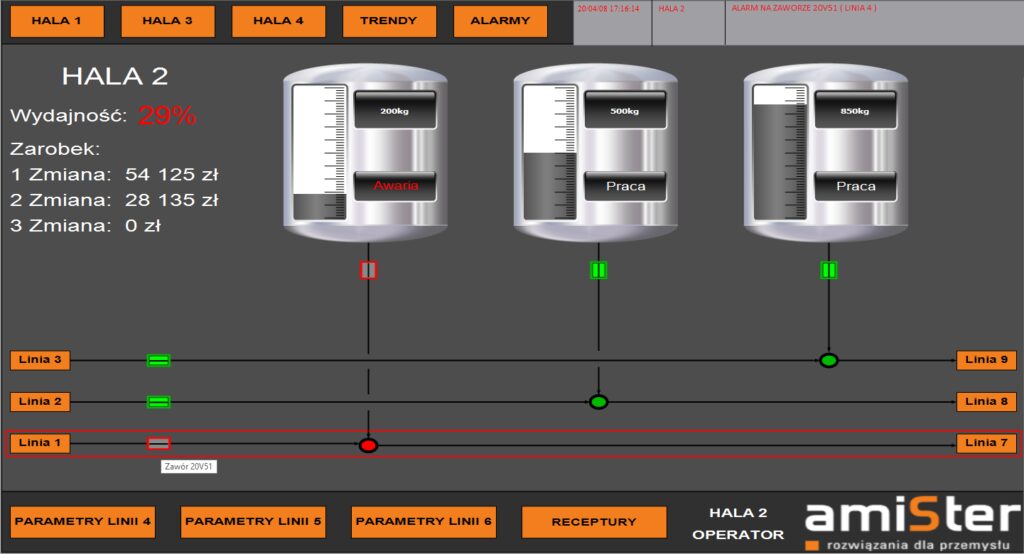

Visualisierung eines beschädigten Elements

Dank einer geeigneten Visualisierung kann der Maschinenführer das Problem erkennen und die notwendigen Maßnahmen zu seiner Behebung ergreifen. Leider führt der Stillstand eines Bauteils der Anlage oft zum Stillstand des gesamten Bereichs. Hier ist die Visualisierung hilfreich. Sie zeigt genau an, durch welches Teil die Produktion im gesamten Bereich zum Stillstand gekommen ist.

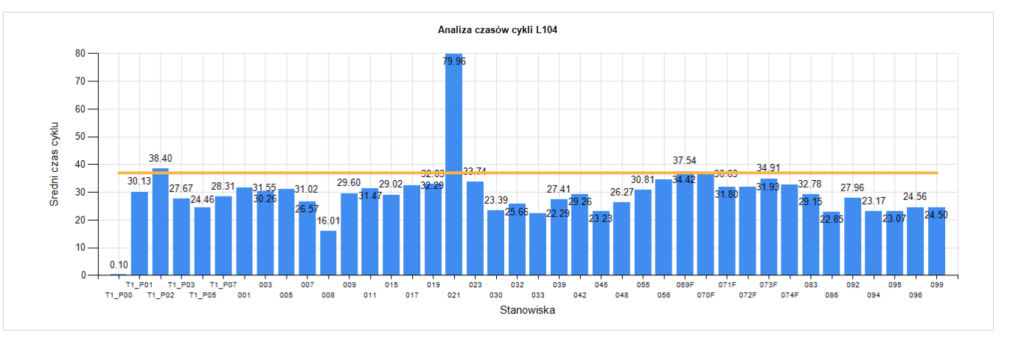

Bericht zur durchschnittlichen Zyklusdauer

Die Daten werden so verarbeitet, dass die Produktionskontrolle optimiert wird, wodurch sich Probleme beseitigen lassen. Dieser Bericht stellt das notwendige Wissen für die Optimierung des Produktionsprozesses bereit. Darüber hinaus erlaubt er die Analyse der geplanten und erreichten Produktionsziele.

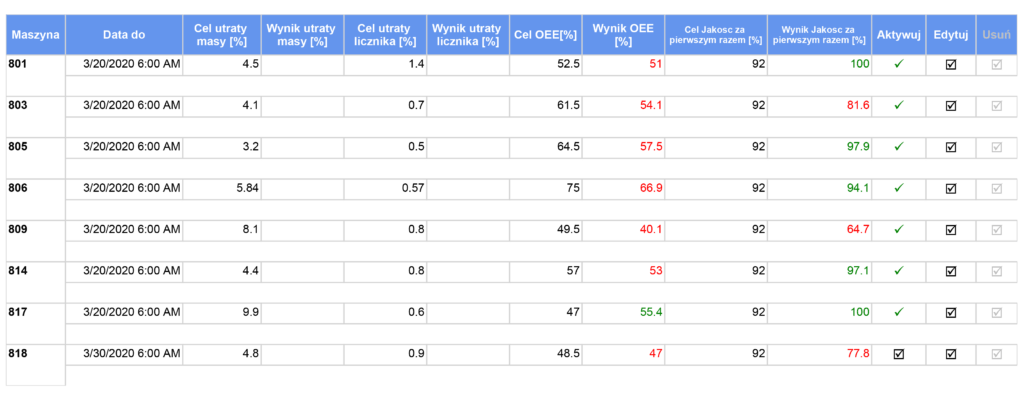

Bericht über die Schadensanalyse und Qualitätsparameter

Der Bericht beschreibt Produktverluste beim Transfer zwischen den Einrichtungen und Produktverluste beim Verpacken. Diese Daten werden als Menge, Prozentsatz sowie unterteilt nach Gewicht und Stückzahl angegeben. Die Qualitätsparameter zeigen den Zielwert für die Parmeter/OEE für den jeweiligen Monat: aufgegliedert nach Maschine und tatsächlichem Ergebnis.

Wichtige Informationen vor der Implementierung

Angabe der Signalquellen

Information, aus welchem System die Daten abgerufen werden sollen (SPS, ERP-System, Datenbank usw.), samt einer Liste der zu archivierenden und zu verarbeitenden Parameter.