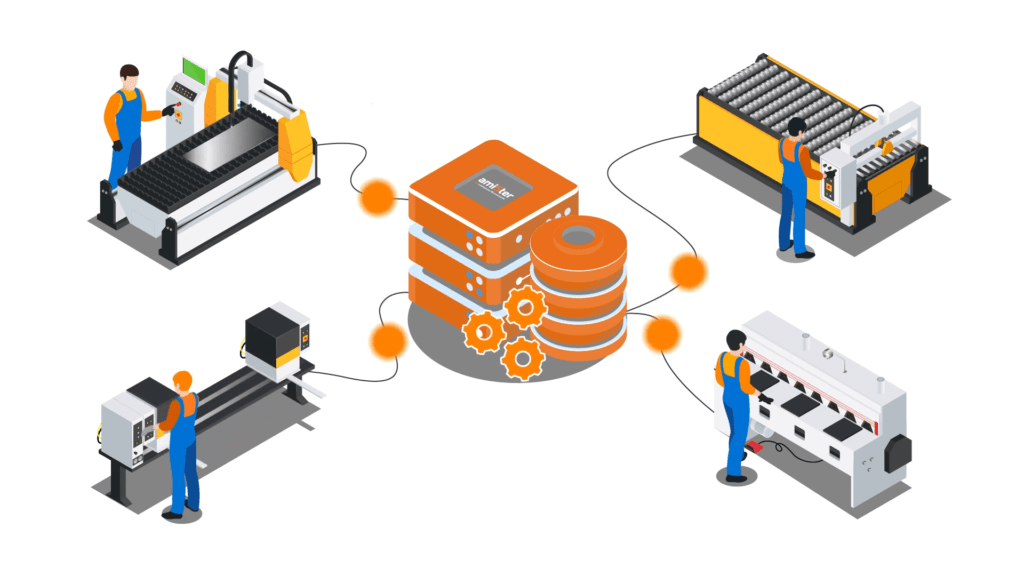

Jak to działa?

Sercem systemu jest przemysłowa baza danych, w której koncentrowane i archiwizowane są dane rozproszone w całym zakładzie. Koncentracja danych realizowana jest na trzech warstwach specjalizacji.

Na poziomie elektryki zbieramy dane z instalacji elektrycznej (sygnałowej), na poziomie automatyki odczytujemy dane

ze sterowników PLC, a w warstwie informatycznej wdrażamy synchronizację dostosowaną do technologii źródła danych.

Celem wdrożenia jest agregacja danych do jednorodnej formy, która umożliwia ich analizę oraz systemowe wsparcie procesu wnioskowania.

Wykorzystując raporty, alerty oraz wizualizacje oprogramowanie wspiera użytkowników w podejmowaniu kluczowych decyzji.

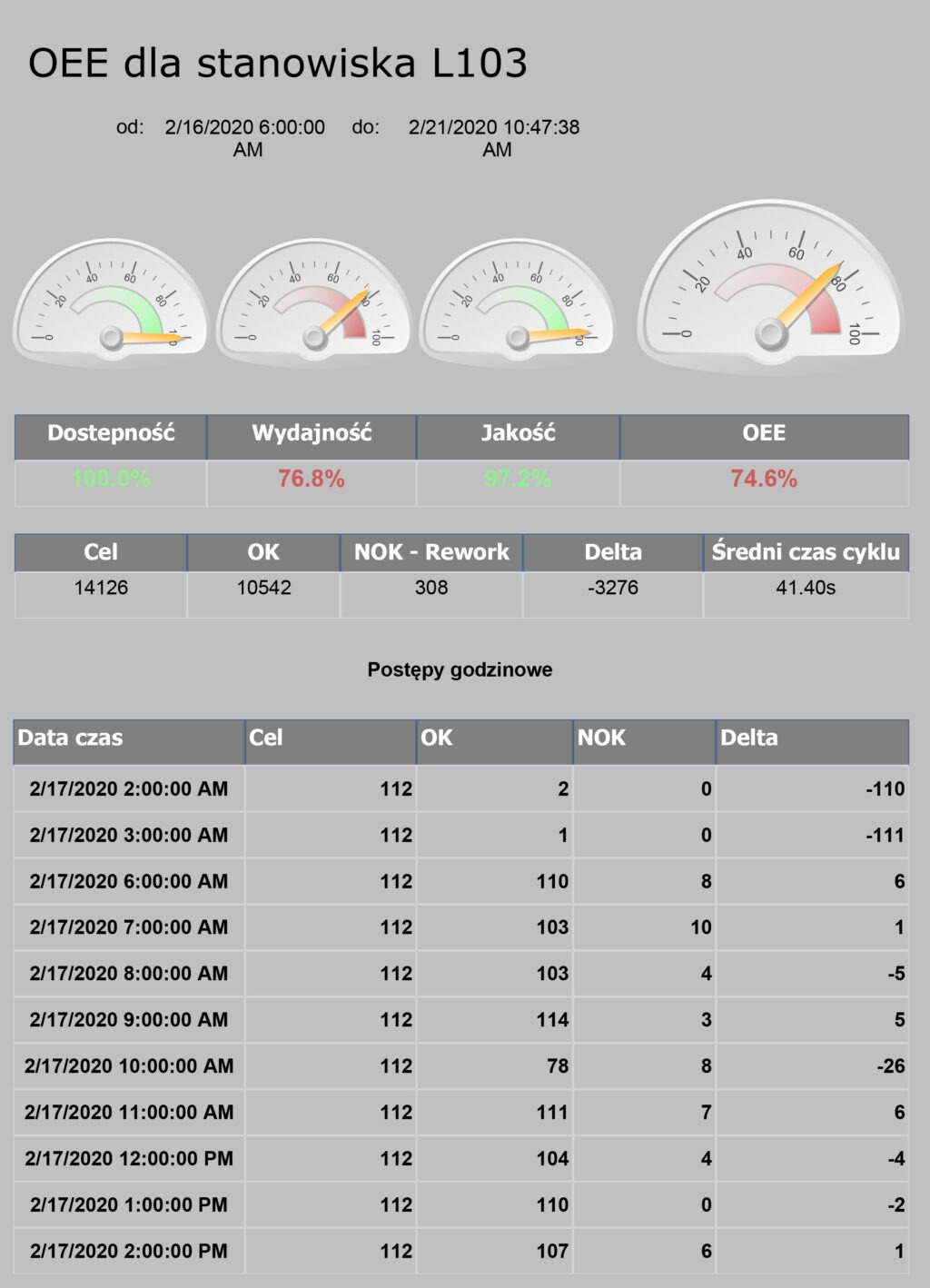

Raport całkowitej wydajności maszyny

Raport umożliwia weryfikację produktywności maszyny

lub wybranego obszaru. Pomaga zlokalizować częste przestoje.

W jednym miejscu prezentuje wszystkie wskaźniki OEE. Ponadto ułatwia lokalizację oraz weryfikację problemów w procesie produkcji i pozwala ocenić, czy produkcja jest wydajna.

Do raportowanych danych dostęp ma wiele osób jednocześnie.

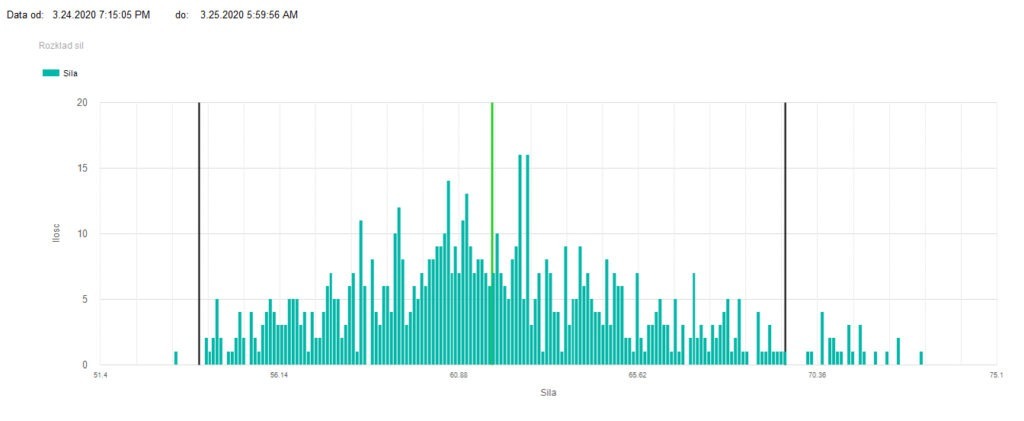

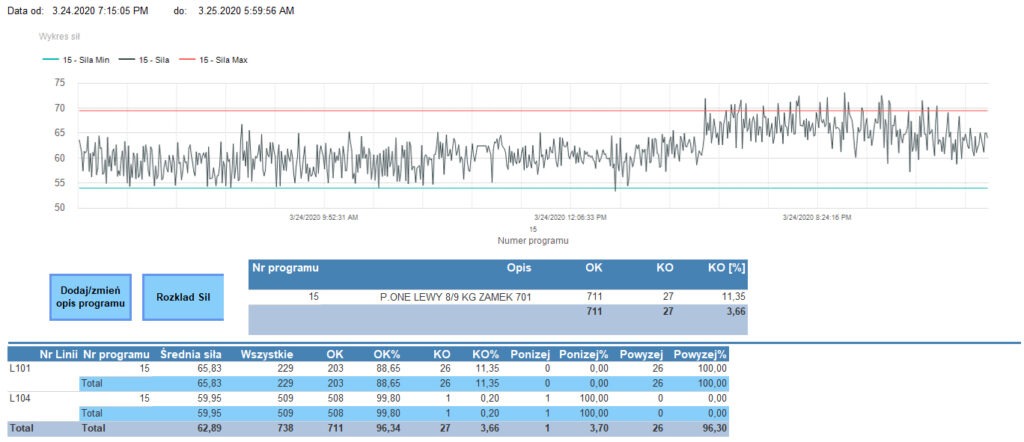

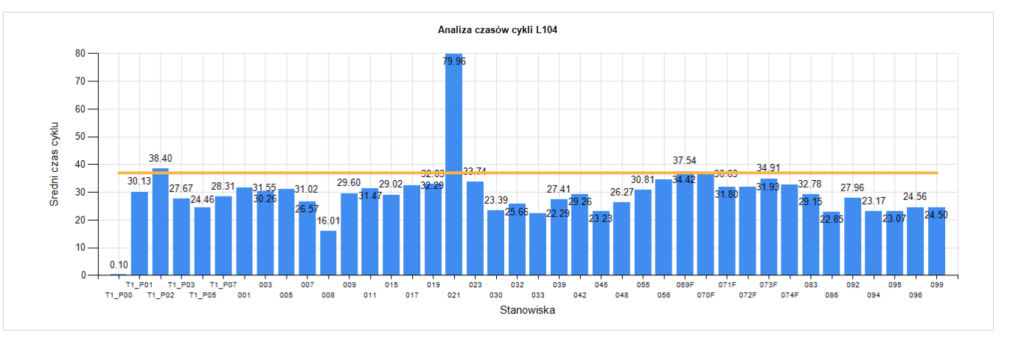

Raport siły pracy

z produktem

Raport ten prezentuje wartości, które są mierzone

dla wybranego programu. Mamy możliwość stworzenia trzech rodzajów raportu: zestawienie liczbowe oraz procentowe dla pomiarów dobrych oraz złych, raport ogólny, zestawienie z podziałem na linie montażowe. Pierwszy raport przedstawia wszystkie dokonane pomiary, a tym samym pomaga określić, w jakim zakresie wartości było najwięcej pomiarów. Drugi raport pokazuje niekorzystny stosunek sztuk dobrych do sztuk złych. Problemem są mierzone wielkości

– są zbyt wysokie.

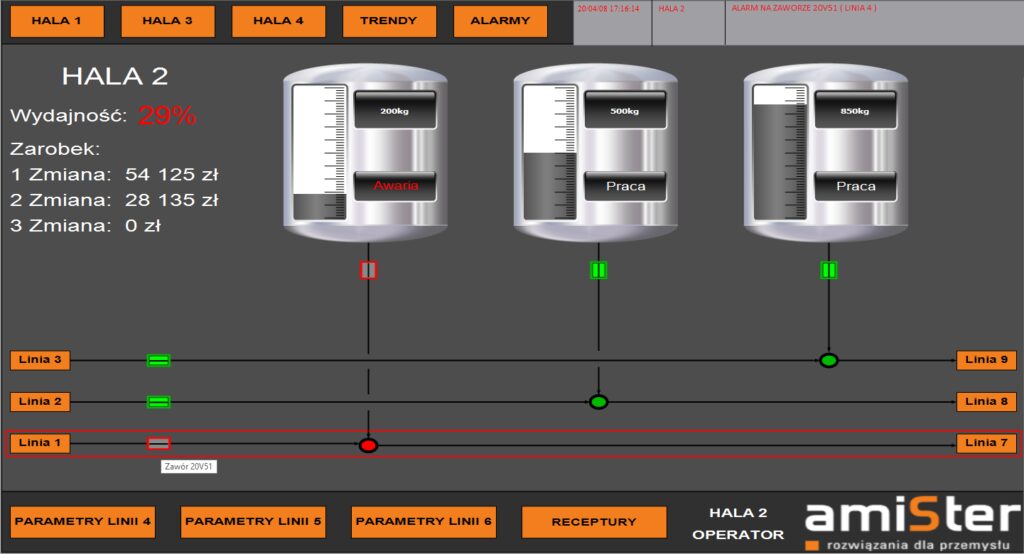

Wizualizacja elementu uszkodzonego

Dzięki odpowiedniej wizualizacji operator jest w stanie wykryć problem i podjąć stosowne kroki, żeby go rozwiązać. Niestety często zatrzymanie jednego elementu instalacji powoduje zatrzymanie całego obszaru. Z pomocą przychodzi tu wizualizacja. Wskazuje dokładnie, który obiekt wyłączył z produkcji cały obszar.

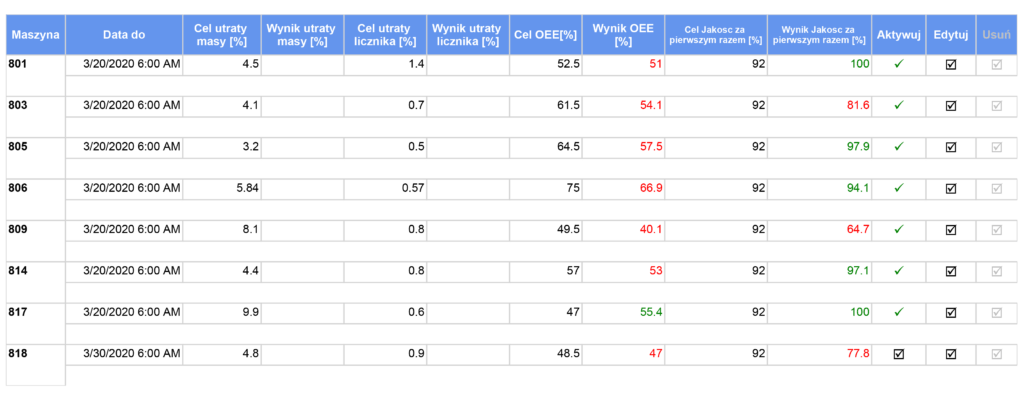

Raport analizy strat

i parametrów jakościowych

Raport pokazuje straty produktu na przesyle między obiektami oraz straty produktu podczas pakowania. Dane przedstawione

są w sposób ilościowy, procentowy i z podziałem na masę oraz ilość sztuk. Parametry jakościowe pokazują, jaki był cel parmetrów/OEE na dany miesiąc: z podziałem na maszynę i wynik faktyczny.

Niezbędne informacje przed wdrożeniem

Wskazanie źródeł sygnałów

Informacja, z jakiego systemu mają być pobierane dane (sterownik PLC, system ERP, baza danych itp.), wraz z listą parametrów, jakie mają być archiwizowane i przetwarzane.