W dobie rosnących wyzwań technologicznych i ograniczeń logistycznych, branża inżynieryjna szuka innowacyjnych rozwiązań pozwalających na efektywne i czasowo optymalne realizowanie projektów. Jednym z takich rozwiązań, coraz częściej znajdującym zastosowanie w praktyce, jest wirtualny rozruch. Stanowi on odpowiedź na problemy związane z opóźnieniami w dostawach sprzętu, problemy konstrukcyjne oraz ograniczoną dostępność komponentów. Poniższy tekst przedstawia studium przypadku zastosowania wirtualnego rozruchu w ramach projektu inżynieryjnego, podkreślając jego zalety i wpływ na proces tworzenia oprogramowania oraz przygotowania do fizycznego uruchomienia maszyn.

Wirtualny rozruch

Wirtualny rozruch odbywał się w trakcie tworzenia oprogramowania w trybie

offline. Był to etap wstępny do fizycznego uruchomienia faktycznych maszyn.

W opisywanym przypadku projektu doskonale sprawdziła się idea takiego

rozwiązania, ponieważ ze względu na problemy z dostępnością sprzętu i

komponentów, a także niepowodzenia na etapie konstruowania i montażu

mechanicznego, realny rozruch był znacznie opóźniony.

Plan, który zakładałby brak opóźnień w dostawie maszyn do tego Klienta,

musiałby w całości zostać pozbawiony rozruchu systemu sterowania, co jest

niemożliwe. W trakcie, gdy trwał montaż i wszystkie czynności z nim związane,

programiści już testowali swoje oprogramowanie wraz z wszystkimi funkcjami

standardowymi, a także tymi wykraczającymi poza zakres wstępnych ustaleń, co

często ma miejsce.

Wirtualny rozruch umożliwił również odbycie się odbioru wstępnego wraz

z Klientem, a nawet, co niezwykle interesujące – testy produkcyjne (sic!).

Programiści, menadżerowie, a także upoważnione osoby ze strony Klienta mieli

dostęp do widoku symulacji 3D, wizualizacji paneli operatorskich, a nawet środowiska

programistycznego na żywo, w czasie rzeczywistym.

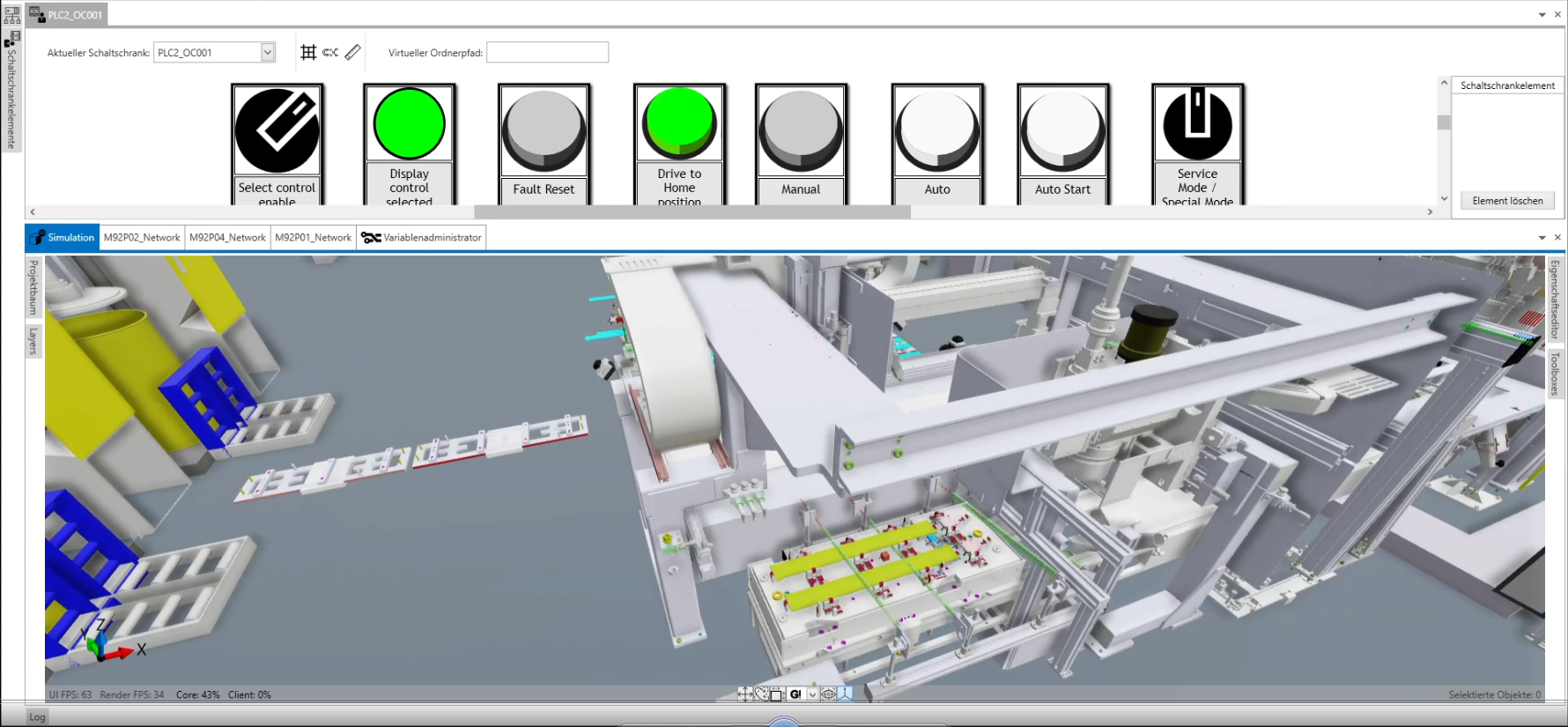

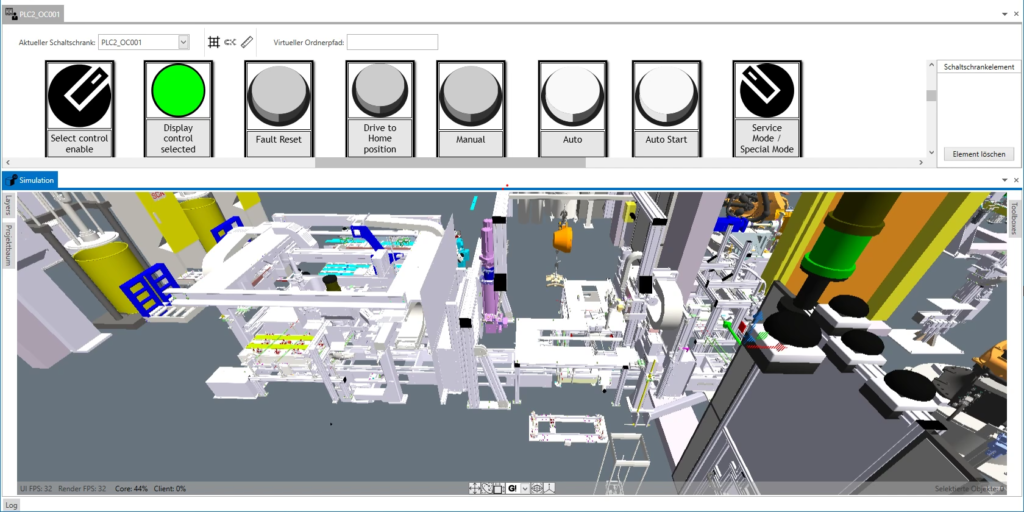

Został stworzony model 3D całej linii, gdzie każdy element wykonawczy i funkcyjny

wyposażony został w animację jego działania, interfejs komunikacyjny oraz wszystkie

pomniejsze funkcje, które pozwoliły wiernie odwzorować rzeczywiste urządzenie

w wirtualnej rzeczywistości. Programista PLC otrzymał dostęp do zdalnego serwera.

Na nim udostępniono mu środowisko do testowania modelu 3D. Komputer

podłączony do wspomnianego serwera, do którego również udzielono dostępu,

zawierał zainstalowane środowisko TIA Portal + WinCC oraz działający w tle symulator sterownika PLC – PLCsim Advance. Na tym komputerze tworzony był program

systemu sterowania, który „wgrany w symulator PLC” łączył się bezpośrednio z

interfejsem komunikacyjnym całego modelu. Sygnały wejściowe oraz wyjściowe

sterownika były zaimplementowane w środowisku symulacyjnym.

Pozwoliło to na zaprogramowanie i przetestowanie logiki, która uchodzi

za czasochłonną. Programista zatem przystępował do rozruchu fizycznej maszyny z

już przetestowanym programem, co znacznie skróciło czas rozruchu, a zarazem dało

więcej czasu na tzw. prace dodatkowe, które często wynikają na etapie końcowym

rozruchu – są to dodatkowe wymagania po stronie Klienta.

Co ciekawe – w zasadzie na żadnym etapie wirtualnego rozruchu nie był wymagany

dostęp do żadnego urządzenia automatyki, czy to sterownika, panel HMI, czy

napędów. Wszystko było symulowane. Dużą zaletą rozwiązania z użyciem interfejsu

do symulacji 3D, głównie dla działu konstrukcyjnego, była możliwość sprawdzenia

poprawności modelu, a więc wykrycie kolizji elementów wykonawczych, czy też

innych wad konstrukcyjnych.

Podsumowanie

Podsumowując, wirtualny rozruch zrewolucjonizował podejście do projektowania i testowania oprogramowania oraz uruchamiania maszyn w kontekście współczesnych wyzwań technologicznych i logistycznych. Dzięki temu rozwiązaniu, zespoły projektowe mogły przeprowadzać intensywne testy oprogramowania i funkcjonalności urządzeń w środowisku wirtualnym, zanim fizyczne komponenty były gotowe lub dostępne. Pozwoliło to na znaczną oszczędność czasu, redukcję kosztów oraz minimalizację ryzyka błędów w fazie fizycznego rozruchu. Wirtualny model 3D, oferujący realistyczną symulację pracy maszyn, umożliwił dokładne zweryfikowanie poprawności projektu, wykrycie potencjalnych kolizji i błędów konstrukcyjnych jeszcze przed rozpoczęciem produkcji. W efekcie, wirtualny rozruch stał się nie tylko narzędziem optymalizującym proces tworzenia oprogramowania i uruchamiania maszyn, ale również platformą do współpracy i komunikacji z klientem, umożliwiającą przeprowadzenie wstępnych testów produkcyjnych i odbiorów. Wykorzystanie zaawansowanych narzędzi, takich jak TIA Portal + WinCC oraz symulatory PLC, zapewniło programistom niezbędne środki do precyzyjnego programowania i testowania, co w konsekwencji przyczyniło się do skrócenia czasu rozruchu i zwiększenia ogólnej efektywności projektu. Wirtualny rozruch stanowi zatem przełomowe rozwiązanie, które zmienia paradigmy pracy w dziedzinie inżynierii i otwiera nowe możliwości dla przemysłu w zakresie projektowania, testowania i uruchamiania systemów automatyki.