Jak współpraca systemów MES i ERP wpływa na lean manufacturing? O czym powinieneś(-aś) pamiętać podczas integracji systemów do realizacji produkcji oraz planowania zasobów przedsiębiorstwa? Ile — według badań — w najbliższej przyszłości wyniesie wartość rynków ERP i MES? Jakie możliwości systemu MES ma moduł „kontroli procesu”. Zapraszamy do przeczytania artykułu.

Globalne trendy rozwoju ERP i MES — w liczbach

The Business Research Company — międzynarodowa firma zajmująca się badaniami rynku — w tegorocznym raporcie „Cloud-Based ERP Global Market” podała, że w najbliższej przyszłości tempo wzrostu wartości rynku ERP w chmurze utrzyma się na poziomie ponad 13% rocznie. Co więcej, MarketsandMarkets — platforma zajmująca się analizą konkurencji i badaniami rynku — szacuje, że wartość globalnego rynku ERP w chmurze wzrośnie do 2025 roku aż do 101,1 mld USD. Ta sama jednostka badawcza wykazała również, że globalny rynek systemów realizacji produkcji wzrośnie z 13,0 mld USD w 2022 r. do 20,0 mld USD do 2027 r.

Chyba dla nikogo nie będzie zaskoczeniem twierdzenie, że pandemia COVID-19 stworzyła wiele nowych wyzwań. Plant i lean managerowie, specjaliści od optymalizacji oraz zarządzający produkcją musieli ponownie przeorganizować procesy związane z logistyką i produkcją. Na wagę złota, jak nigdy wcześniej, stał się natychmiastowy dostęp do rzetelnych danych. Właśnie dlatego możemy zauważyć tak wyraźny wzrost zainteresowania i przyspieszenie procesów decyzyjnych dotyczących systemów sterowania produkcją oraz systemów wsparcia.

Aktualne globalne analizy wykazują, że: digitalizacja, Przemysł 4.0 czy IoT zaczynają stanowić najbliższy kierunek rozwoju branży przemysłowej.

MES i ERP – wsparcie lean manufacturing

Niektóre moduły systemów MES i ERP mogą być tożsame, np.planowanie produkcji.

Podejście 1

System ERP odpowiada za szczegółowe planowanie produkcji. Do MES wysyłany jest plan, aby następnie móc nadzorować stopień jego realizacji.

Podejście 2

W ERP tworzona jest jedynie kolejka zleceń oraz BOM. Natomiast system MES jest odpowiedzialny za planowanie oraz za dystrybucję zleceń.

Zakres odpowiedzialności obu systemów zależy od ich matrycy funkcji. Idealnym, choć nieczęsto spotykanym, przypadkiem jest możliwość równoległego wdrożenia systemu ERP oraz MES. W takiej sytuacji schemat funkcji tworzony jest symultanicznie. Częściej jednak ERP wdrażany jest znacznie wcześniej niż inne rozwiązania. Wtedy system MES dostosowuje się do obecnego już narzędzia, a wprowadzane są jedynie ewentualne korekty funkcjonalności.

Z definicji system MES powinien odpowiadać za zbieranie i komunikację z maszynami oraz automatyzować obieg danych. Zadaniem ERP jest natomiast traktowanie systemu MES, jako źródła danych automatycznie pochodzących z maszyn i nadawanie im odpowiedniego kontekstu.

Integracja systemów ERP i MES — od czego zacząć

- W pierwszym etapie wdrażania systemów klasy ERP i MES należy określić cel biznesowy oraz optymalizacje pod kątem lean manufacturing. Warto znać odpowiedzi m.in. na pytania:

– dlaczego system MES jest potrzebny,

– co osiągniemy, wdrażając system MES,

– jakie funkcje powinien posiadać system MES, a jakie ERP.

Brak odpowiedzi na powyższe pytania może bowiem mieć wpływ na przebieg późniejszych etapów wdrożenia. - Kolejnym krokiem jest stała współpraca zespołu wdrożeniowego (wytypowanego w zakładzie produkcyjnym) z firmą odpowiedzialną za integrację.

- Wdrożenie systemu zawsze powinna poprzedzać szczegółowa analiza, która pozwoli określić m.in. potrzeby każdej z komórek firmy, możliwości automatyzacji obiegu danych bezpośrednio z maszyn oraz poziom szczegółowości integracji z systemem ERP.

- Niezależnie od wdrażanego rozwiązania — MES czy ERP — konieczne jest stworzenie matrycy, która zdefiniuje kluczowe funkcje. Powinna ona określić zadania oraz stopień szczegółowości danych, znajdujących się w systemie MES, a także funkcje ERP oraz pozostałych (wykorzystywanych w przedsiębiorstwie) systemów automatyki i informatyki.

Kontrola procesu w systemie MES

Wiele systemów IT umożliwia autonomiczną pracę maszyn. Najczęściej zauważyć można to w procesach ciągłych, w których zakłady są bardzo zautomatyzowane. Utrudnieniem w autonomicznej pracy maszyn jest logistyka produkcji i nadal — brak zaufania. Zwłaszcza drugi aspekt wydaje się kluczowy. Dlatego podczas wdrażania rozwiązania należy określić stopień, w jakim maszyna powinna zależeć od pracy systemu IT.

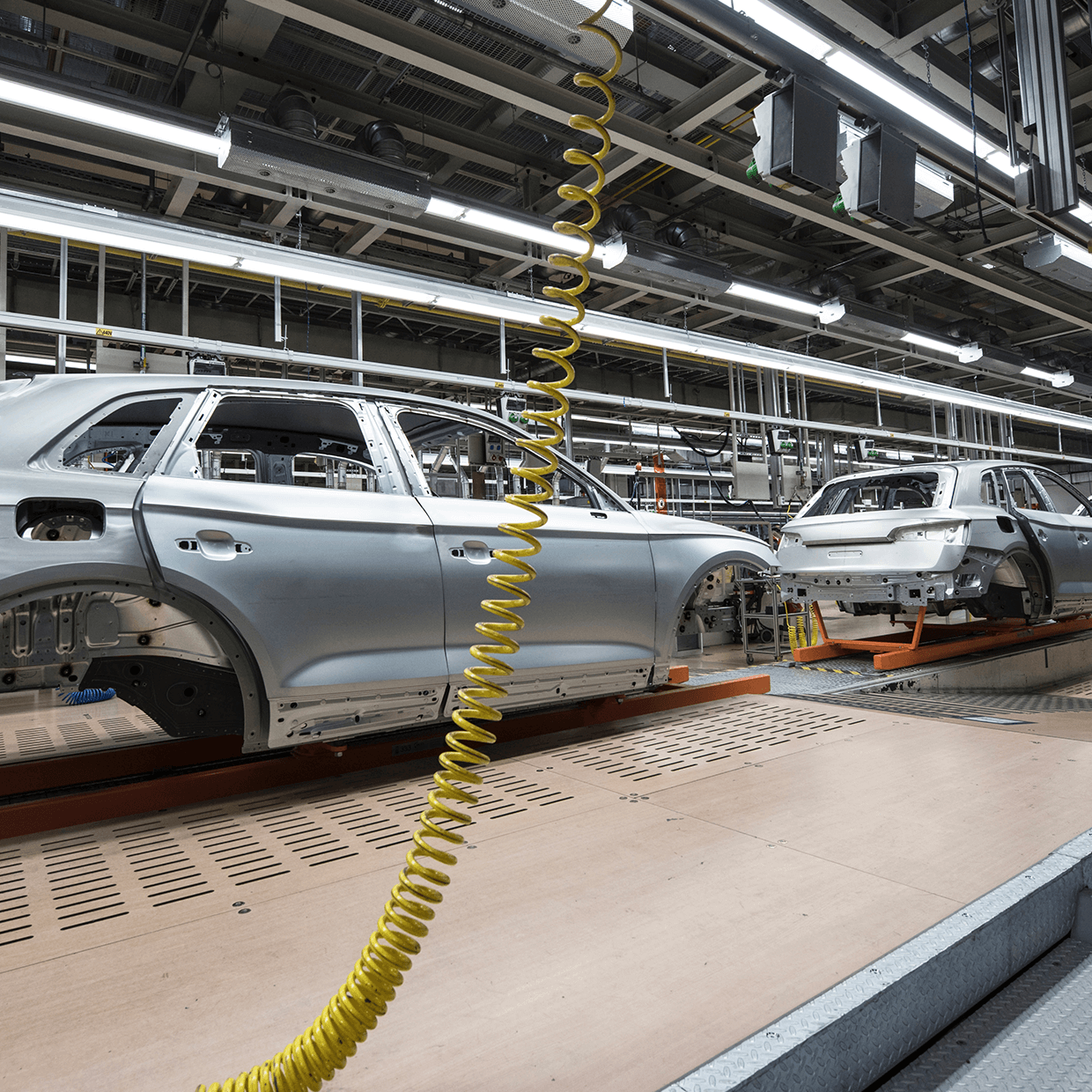

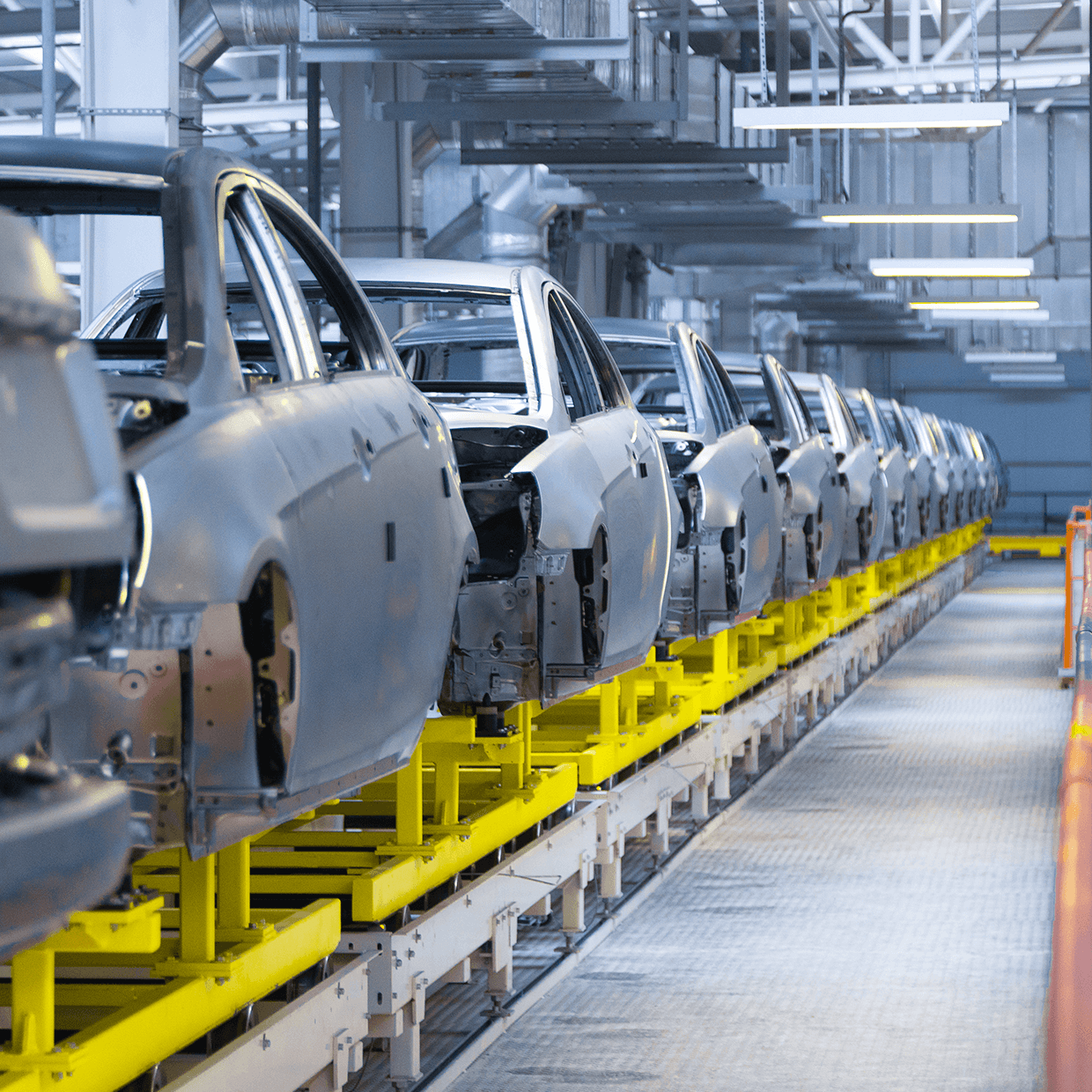

W przypadku systemu MES, szczególnie interesującym modułem jest „kontrola procesu”. Przed rozpoczęciem pracy maszyna wysyła do systemu MES sygnał związany z identyfikatorem elementu, który ma podlegać obróbce. System na podstawie tego sygnału: sprawdza pełną genealogię produkcji, nadaje kontekst zlecenia produkcyjnego, weryfikuje technologie i otoczenie maszyny, a następnie wysyła odpowiedź, która dopuszcza lub odrzuca produkcję danego elementu na maszynie. Przykład takiego procesu spotkać można w branży automotive. Natomiast w branży spożywczej proces produkcji jest bardziej ciągły. Tutaj, za pośrednictwem systemu MES, można pozwolić sobie na kontrolę w czasie rzeczywistym i ewentualne zatrzymywanie etapowe produkcji (w przypadku braku zezwoleń, zaburzeniu w wydajności albo odchyleniu od planu).

Jeśli temat lean manufacturing jest dla Ciebie interesujący, chciałbyś dowiedzieć się więcej na temat kontroli procesu w MES i poznać rozwiązania, które pozwolą m.in.

- zautomatyzować proces raportowania i zawsze posiadać konkretne dane na temat: pracy, przestojów czy awarii maszyny (czytaj więcej o automatycznym raportowaniu),

- automatycznie generować statystyki z produkcji, np. pareto najczęstszych przestojów, day-by-hour,

- zmniejszać koszty produkcji dzięki wykorzystaniu nowoczesnych narzędzi IT.

weź udział w bezpłatnym szkoleniu „Rzetelne dane i szybka analiza, czyli prosta droga do maksymalizacji OEE”.